목차

공장혁신 기본사고와 TPS 7대 낭비

1. 개선의 목적

- 이익의 확보

- 기업은 사람이다

- 지속생존

2. 공장의 고질적인 문제

3. 개선에대한 마음가짐

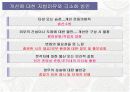

4. 문제해결 발상법

5. 의식개혁이란?

6. 현장은 전조직의 나쁨이 모여있는 곳

7. 실패는 성공의 어머니 - 과실범을 키워라

8. 개선에대한 저항 이유와 극소화 방안

9. 낭비란

- 낭비인식

10. 자동화의 개념

11. 낭비제거 관찰 포인트

- 현장 낭비 관찰 기본인식

12. 사실의 관찰 기본사고

13. FULL WORK 제어

14. 현장감독자의 5가지 조건

15. TPS의 7대 낭비

- 과잉생산의 낭비

- 대기의 낭비

- 운반의 낭비

- 가공 그 자체의 낭비

- 재고의 낭비

- 동작의 낭비

- 불량을 만드는 낭비

16. 현장의 낭비제거 수순

1. 개선의 목적

- 이익의 확보

- 기업은 사람이다

- 지속생존

2. 공장의 고질적인 문제

3. 개선에대한 마음가짐

4. 문제해결 발상법

5. 의식개혁이란?

6. 현장은 전조직의 나쁨이 모여있는 곳

7. 실패는 성공의 어머니 - 과실범을 키워라

8. 개선에대한 저항 이유와 극소화 방안

9. 낭비란

- 낭비인식

10. 자동화의 개념

11. 낭비제거 관찰 포인트

- 현장 낭비 관찰 기본인식

12. 사실의 관찰 기본사고

13. FULL WORK 제어

14. 현장감독자의 5가지 조건

15. TPS의 7대 낭비

- 과잉생산의 낭비

- 대기의 낭비

- 운반의 낭비

- 가공 그 자체의 낭비

- 재고의 낭비

- 동작의 낭비

- 불량을 만드는 낭비

16. 현장의 낭비제거 수순

본문내용

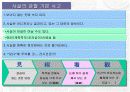

개선에 대한 마음가짐

현장,현물 주의에 철저하고 사실로부터 배운다.

새장에 갇힌 새가 되지 마라. 백지의 마음가짐을 가지자.

사물을 보고/생각하는 법과 생각하고/보는 법은 다르다.

아마추어이므로 서툴다고 지레짐작하지 마라.

항상 벼랑 끝에 서 있다는 자세로 개선을 실시한다.

자신이 할 수 없는 일은 작업자에게 시키지도 마라.

불량이 나오는 것은 작업자의 미숙련이 아니라,

관리감독자의 지도 소홀이다.

아이디어는 사전에 아군을 만드는 것이 성공의 열쇠다.

<내일하자>는 말은 <하지 않겠다>는 말이다.

모든 것을 <이익의 눈>으로 보자.

현장,현물 주의에 철저하고 사실로부터 배운다.

새장에 갇힌 새가 되지 마라. 백지의 마음가짐을 가지자.

사물을 보고/생각하는 법과 생각하고/보는 법은 다르다.

아마추어이므로 서툴다고 지레짐작하지 마라.

항상 벼랑 끝에 서 있다는 자세로 개선을 실시한다.

자신이 할 수 없는 일은 작업자에게 시키지도 마라.

불량이 나오는 것은 작업자의 미숙련이 아니라,

관리감독자의 지도 소홀이다.

아이디어는 사전에 아군을 만드는 것이 성공의 열쇠다.

<내일하자>는 말은 <하지 않겠다>는 말이다.

모든 것을 <이익의 눈>으로 보자.